Parametri rezanja čelika laserom

Lasersko rezanje čelika je postupak u kojem se pomoću lasera čelična ploča ili neki drugi oblik čelika reže na dimenzije prikladne za ugradnju na predviđenu poziciju.

Čelik i njegova važnost

Čelik je jedan od najviše primjenjivanih metala u današnjoj industriji. Osim za izradu građevinskih konstrukcija, upotrebljava se u brodogradnji, strojarstvu, rudarstvu i ostalim granama industrije. Po svom sastavu, čelik se sastoji od željeza kojem se dodaje ugljik što ga čini vrlo izdržljivim i žilavim.

Međutim, s povećanjem zahtjeva koji se postavljaju na pozicije izrađene od čelika, razvija se i tehnologija rezanja. Lasersko rezanje čelika jedan je od najekonomičnijih načina rezanja ovog, za industriju važnog, metala.

Lasersko rezanje čelika

Čelik se može podijeliti na više vrsta ovisno o njegovom kemijskom sastavu. Osim nehrđajućeg čelika, laserom je moguće rezati meke čelike i čelične legure s različitim udjelom ugljika.

Za rezanje mekih i nisko-legiranih čelika najčešće se upotrebljava lasersko rezanje pomoću CO2 plina. S druge strane, šuplji čelični i cjevasti profili koji se često upotrebljavaju u autoindustriji, najčešće se režu nd:yag laserom. Razlog tome su visoki zahtjevi koji su postavljeni na metale u autoindustriji, dok se čelični i cjevasti profili na koje se postavljaju manji zahtjevi mogu se rezati CO2 laserom.

Debljina čelika za rezanje laserom

Današnja laserska tehnologija omogućuje rezanje različitih debljina čelika. Tako se na primjer čelične ploče debljine do 25 mm mogu ekonomično rezati laserom snage 6kW. Tijekom rezanja, potrošnja pomoćnog plina (npr. kisika) varira ovisno o debljini čelične ploče koja se reže.

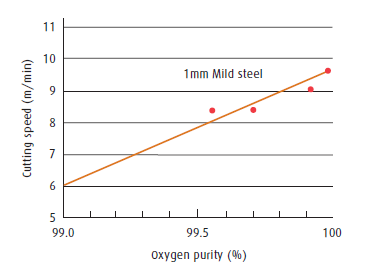

Prilikom laserskog rezanja čelika debljine od 12 mm do 25 mm moraju se koristiti laseri snage veće od 3kW. Rezanje čelika takve debljine zahtjeva mlaznicu lasera debljine do 3 mm zbog tlaka plina. Brzina rezanja uvelike ovisi o čistoći kisika koji se upotrebljava. Za povećanje brzine rezanja preporučuje se upotreba kisika čistoće 99,5% pa na dalje.

Berkamanns, J., Faerber, M. (2008). Laser cutting. Laserline Technical. str.13

Kao što je vidljivo s grafikona, povećanje brzine po milimetru čelika koji se reže laserom zahtjeva povećanje čistoće kisika.

Nedostatci rezanja čelika laserom

Prilikom laserskog rezanja čelika može doći do stvaranja tankog oksidiranog sloja. U velikoj većini slučajeva pojava oksida ne utječe na kvalitetu reza. Međutim, prilikom rezanja čelika koji je premazan bojom, odnosno zaštitom od korozije, javljaju se poteškoće. Kako bi se one izbjegle potrebno je koristiti, umjesto kisika, dušik. U ovakvim slučajevima smanjuje se brzina rezanja. S druge strane, rezanje čelika koji na sebi imaju sloj korozije može dovesti do pojave veće količine šljake, odnosno do pojave zareza.

Kako bi se izbjegle moguće neželjene pojave, u spomenutim slučajevima čeličnu ploču koja se reže laserom potrebno je okrenuti, tako da obojeni sloj bude okrenut prema dolje. Ako je čelična ploča obojena s obje strane, dušik se koristi kao pomoćni plin uz smanjenje brzine reza.

Kvaliteta reza

Postoji velik broj čimbenika koji utječu na kvalitetu reza. Međutim, najznačajniji čimbenici koji uvjetuju kvalitetu su debljina i vrsta čelika koji se reže. U pravilu, s povećanjem kvalitete čelika kvaliteta reza je veća.

Osim debljine čelika, na kvalitetu utječe i laserska tehnologija koja se koristi, odnosno snaga lasera. S povećanjem snage lasera povećava se i kvaliteta reza. Isto tako, različite tehnologije laserskog rezanja daju različitu kvalitetu reza.

Na kraju krajeva, kvaliteta samog čelika koji se reže utječe na samu kvalitetu reza. Najviše problema se javlja prilikom rezanja čelika niske kvalitete, odnosno toplo valjanih čelika.

Kako povećati kvalitetu reza?

Kvaliteta laserskog rezanja čelika se može povećati prethodnim čišćenjem čelične ploče. Ploča koja će se rezati laserom treba biti:

- Odmašćena

- Preporučuje se da ne bude zahvaćena korozijom

- Čista

- Ravna

- Očišćena od površinskih nečistoća

Ako čelik ne zadovoljava kriterije kvalitetne izvedbe laserskog rezanja, preporučuje se korištenje drugih tehnika, kao što su rezanje plazmom, odnosno rezanje vodenim mlazom.